Dachöffnung Abfüllhalle Rivella AG

Die BW Service AG wurde von der Firma Rivella AG angefragt, das besagte Projekt "Dachöffnung Abfüllhalle" im Jahr 2015 zu realisieren.

Die Firma Rivella AG ist einer der grössten Getränkehersteller in der Schweiz. Täglich werden 200‘000 Liter von dem beliebten Getränk konsumiert. Laut einer aktuellen Marktstudie gehört Rivella zu den zehn stärksten Marken der Schweiz. Um dieser Beliebtheit auch in Zukunft gerecht zu werden, ist es für das Familienunternehmen sehr wichtig, innovativ zu bleiben. Es wurde geplant, eine bestehende Abfüllmaschine durch eine Maschine der neusten Generation zu ersetzen. Um die neue Abfüllmaschine überhaupt in die Produktionshalle einzubringen, musste eine Dachöffnung im bestehenden Hallendach erstellt werden.

Die Anforderungen an die Montageöffnung sind folgende:

- eine Dachöffnung der Grösse L= 7.8 m x B= 6.0 m

- ein mittels Kran montier- bzw. demontierbarer Deckel

- eine staub- und wasserdichte Konstruktion

- einhalten der bauphysikalischen Anforderungen

BW Service AG hat sich als Generalunternehmerin angeboten und war bereits bei der Ausschreibungsphase mit sämtlichen Unterlieferanten in Kontakt. Nach einer ersten Grobplanung und Terminkoordination hat BW Service letztlich den Zuschlag für das geplante Vorhaben erhalten.

Eine der grössten Herausforderungen war, während der gesamten Bauphase die Produktion der Getränke uneingeschränkt gewährleisten zu können.

Daraus entstanden enorm aufwendige Ansprüche, um die Sicherheits- wie auch die Hygienevorschriften zu garantieren. Da der Standort der geplanten Öffnung in keinem Fall in das bestehende Raster des Hallenstahlbaus passte, mussten Träger herausgetrennt werden, die statisch eine relevante Rolle spielten. Deshalb mussten zusätzlich 2 Stück HEB 450 mit einer Gesamtlänge von 21 Meter eingesetzt werden, welche die entstehende Schwächung des Gebäudes wieder auffangen.

Als erster Umsetzungsschritt galt es, die komplette IST-Situation der Produktionshalle mit Hilfe des Flexi-Jet Messsystems aufzunehmen und in das 3D-CAD zu importieren.

Das sehr komplexe Layout der Produktionshalle, erforderte eine aufwendige Vermessung der bestehenden IST-Situation. Die anschliessende Detailkonstruktion erwies sich schwieriger als ursprünglich gedacht. Da die Grösse des Montagedeckels aus Handling- und Transportgründen nicht aus einem Teil gefertigt werden konnte.

Als alle Details ausgearbeitet waren, konnte nach nur gerade einer Woche Planung mit der Produktion im Servicecenter der BW Service AG begonnen werden. Die beachtliche Grösse der einzelnen Elemente stellte die gesamte Infrastruktur auf die Probe.

Im Anschluss an die Planungs- und Fertigungsphase konnte mit der Montage beim Kunden vor Ort begonnen werden. Als erster Montageschritt wurde auf dem Dach ein Schienensystem angebracht, auf welches ein Notdach bestehend aus Gerüstbauelementen errichtet wurde. Die Voraussetzung war es, dass die entstehende Öffnung im Dach während der gesamten Bauphase jederzeit verschlossen werden konnte.

Als nächster Schritt musste das Hallendach aus statischen Gründen temporär abgestützt werden. Genau im Bereich der geplanten Montageöffnung sollten 2 Stück Hallenträger IPE 500 herausgetrennt werden. Um der Tragsicherheit des Hallendachs wieder zu gewährleisten, mussten neu 2 Stück HEB 450 mit einer Gesamtlänge von über 21 Meter in die Halle eingebracht werden.

Zeitgleich baute eine andere Montageequipe die Deckelelemente zusammen. In einem ersten Arbeitsschritt wurden die inneren Verkleidungsbleche aus Aluminium angebracht. Anschliessend konnten die Deckel mit Hilfe eines LKW-Krans gewendet werden. Damit den bauphysikalischen Anforderungen der klimatisierten Produktionshalle gerecht werden konnte, wurden die beiden Deckel komplett ausisoliert und mit rostfreiem CNS-Blech verkleidet.

Auch dank der sehr guten Wetterbedingungen konnte die Endabnahme durch den Kunden planmässig nach knapp drei Wochen Montagezeit erfolgen.

Rivella Hauptsitz Rothrist

Massaufnahme mit Flexi-Jet Messsystem

Fertigung Deckelelement in der Schlosserei

Demontage der bestehenden Elemente

Notdach in geschlossenem Zustand

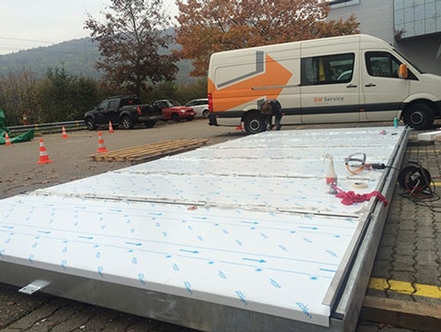

Zusammenbau Deckel vor Ort

Zusammenbau Deckel vor Ort

Einbringen der Träger

Einbringen der Träger

Fertig montierte Dachöffnung in geschlossenem Zustand